双酚芴在药品生产工艺优化中的重要性

发表时间:2025-09-17在药品生产工艺的精细化升级进程中,如何提升反应选择性、降低杂质生成、简化分离流程并增强工艺稳定性,是贯穿药物中间体合成到成品制备全链条的核心命题。双酚芴(4,4'-(9 - 芴亚基)双酚)作为一种具有刚性稠环结构的二元酚类化合物,凭借其独特的空间位阻效应、可控的官能团反应活性及对反应体系的微环境调控能力,在药品生产工艺优化中展现出不可替代的重要性。它并非直接参与药效结构的构建,而是通过优化反应动力学、调控产物构型、简化分离步骤等关键环节,推动药品生产从 “粗放合成” 向 “精准制造” 转型,为高纯度、低成本、高稳定性的药品生产提供技术支撑。

双酚芴的结构特性与工艺优化的适配逻辑

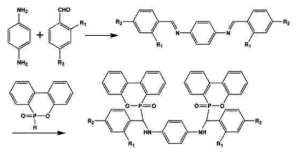

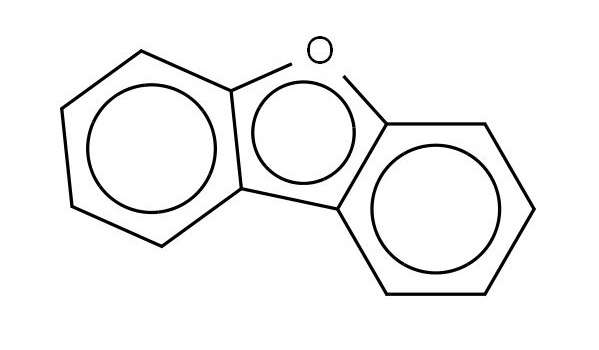

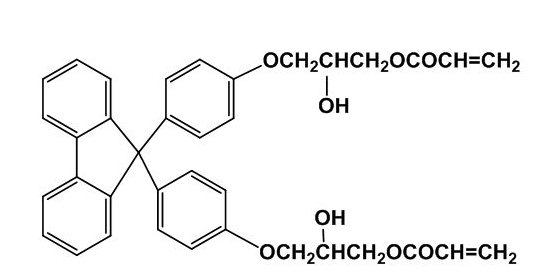

双酚芴的工艺优化价值源于其分子结构的先天优势,其中心芴环形成的刚性平面与两侧对称分布的酚羟基构成 “V” 型空间构型,这种结构赋予的特性与药品生产工艺的核心需求高度适配。

首先,显著的空间位阻效应是调控反应选择性的关键。芴环与亚甲基的连接方式使酚羟基邻位形成天然的立体屏障,这种屏障既能屏蔽反应物的非目标反应位点,又不会阻碍目标试剂的定向进攻,为解决药品合成中常见的过度取代、区域异构等问题提供了结构基础。其次,中等活性的酚羟基具备可控反应性,其解离常数(pKa≈9.8)处于酚类化合物的中间范围,既能与亲电试剂、金属催化剂等发生选择性作用,又不会因活性过高引发自身聚合或过度反应,可精准匹配不同反应阶段的活性需求。最后,优异的化学稳定性保障了工艺兼容性,芴环的共轭体系使其在酸碱催化、高温反应、氧化还原等多数药品生产常用工艺条件下保持结构稳定,不会分解产生杂质干扰反应,适配从实验室研发到工业化生产的全流程。

这些特性使双酚芴能够灵活融入各类药品生产工艺,在抗生素、抗肿瘤药物、手性药物等多个品类的中间体合成中发挥优化作用。

双酚芴在药品生产工艺中的核心优化作用

双酚芴对药品生产工艺的优化贯穿于反应效率提升、产物质量控制、分离工艺简化及工艺稳定性增强四大维度,直接解决了传统工艺中存在的收率低、杂质多、流程复杂等痛点。

1. 提升反应选择性:降低杂质生成,提高原料利用率

药品生产中,反应选择性不足导致的副产物生成是制约产物纯度与原料利用率的主要瓶颈,双酚芴通过空间屏蔽与活性调控双重机制精准提升选择性。在喹诺酮类抗生素中间体的合成中,传统 Friedel-Crafts 酰基化反应中,反应物苯环的多个活性位点易发生取代反应,生成 2 - 位与 4 - 位取代的异构体混合物,其中无效异构体占比可达 20% 以上,不仅浪费原料,还增加后续分离难度。

引入双酚芴作为 “空间导向试剂” 后,其通过氢键与反应物结合,芴环的刚性结构在苯环的非目标反应位点形成立体屏障,仅暴露目标活性位点供酰基化试剂进攻。优化后的工艺中,目标产物选择性从 80% 提升至 98% 以上,副产物占比降至 2% 以下,原料利用率提高近 30%。在 β- 内酰胺类抗生素的环合反应中,双酚芴还能通过与催化剂配位,调节催化剂的活性中心结构,引导反应向目标环合路径进行,抑制线性聚合副反应,使环合产物收率提升 15%-20%。

2. 调控产物构型:保障手性药物的光学纯度

手性药物的光学纯度直接决定药效与安全性,传统工艺中消旋化、构型重排等问题常导致手性中间体光学纯度不足,双酚芴通过稳定反应过渡态有效调控产物构型。在合成 β- 受体阻滞剂的手性 β- 氨基醇中间体时,传统还原反应中过渡态的不稳定性易导致手性中心发生消旋,产物对映体过量值(ee)仅为 70%-75%,无法满足药品质量标准。

将双酚芴引入手性催化体系后,其 “V” 型结构与手性配体形成协同配位网络,共同固定还原反应的过渡态构象,限制手性中心的构型翻转。实验数据显示,添加双酚芴后,产物 ee 值可稳定维持在 92% 以上,消旋杂质含量显著降低。在萜类抗肿瘤药物中间体的合成中,双酚芴还能通过与中间体形成氢键,稳定环系结构,抑制构型重排副反应,使目标构型产物占比从 85% 提升至 97%,确保后续药品合成的药效一致性。

3. 简化分离流程:降低纯化成本,提高生产效率

药品生产中,复杂的分离纯化流程是导致生产成本高、生产周期长的重要原因,双酚芴的结构特性可显著简化分离步骤。在非甾体抗炎药中间体的酯化反应中,传统工艺使用的催化剂与副产物需通过多次萃取、柱层析等步骤分离,纯化周期长达 12 小时,且溶剂消耗量大。

采用双酚芴修饰的固体催化剂后,反应结束后通过简单过滤即可实现催化剂与反应液的分离,且双酚芴的疏水性使催化剂易与水相体系分离,无需多次萃取。同时,双酚芴与产物的溶解度差异显著,在乙醇 - 水混合溶剂中,产物可随水相析出,双酚芴则留存于有机相,经蒸馏即可回收复用(回收率>90%)。优化后的纯化流程缩短至 2 小时,溶剂消耗量减少 60%,大幅降低了工业化生产的时间与成本。

4. 增强工艺稳定性:提升批间一致性,适配工业化生产

工业化药品生产对工艺稳定性与批间一致性要求极高,双酚芴可通过调控反应体系的微环境增强工艺稳定性。在抗生素中间体的胺化反应中,传统工艺对反应温度、pH 值等参数敏感,微小波动即导致产物收率波动幅度达 10%-15%,批间差异显著。

添加双酚芴后,其酚羟基可通过质子转移缓冲反应体系的 pH 值变化,同时芴环的疏水结构可在催化剂表面形成稳定的微环境,减少温度波动对催化活性的影响。优化后的工艺在温度波动 ±5℃、pH 值波动 ±0.3 的范围内,产物收率波动幅度可控制在 3% 以内,批间纯度差异小于 1%,完全满足工业化大生产的稳定性要求。此外,双酚芴的加入还能抑制反应体系中微量杂质对催化剂的毒化作用,延长催化剂使用寿命,进一步提升工艺的经济性与稳定性。

工艺应用中的技术要点与发展方向

双酚芴在药品生产工艺中的优化效果依赖于参数调控与技术创新,同时需应对成本控制、工艺适配等现实挑战,未来发展将围绕精准化应用、功能化改性及绿色化升级展开。

在参数精准调控方面,需根据反应类型与药品品类优化用量与配比:在空间导向类反应中,双酚芴与反应物的摩尔比通常为 0.1:1-0.3:1,过高易抑制目标反应速率,过低则无法发挥导向作用;在手性催化体系中,需与手性配体按 1:1-2:1 的比例搭配,以形成稳定的协同配位网络。反应条件适配也至关重要,在强碱性体系中,需对双酚芴的酚羟基进行甲醚化保护,避免自身降解;在高温反应中,通过控制反应压力(0.1-0.3MPa)可进一步增强其结构稳定性。

功能化改性是拓展应用边界的关键方向。目前已开发出羧基、氨基修饰的双酚芴衍生物,这类衍生物可与药物中间体形成更强的相互作用,在极性反应体系中展现出更优的优化效果。例如,羧基修饰的双酚芴在水溶性药物中间体的合成中,对副反应的抑制率较未修饰产品提升 25%。未来还将开发可降解双酚芴衍生物,使其在完成工艺优化后可通过酶解转化为易去除的小分子,彻底简化分离流程。

绿色化升级则聚焦于降低环境影响。通过开发双酚芴的回收复用闭环工艺,结合膜分离、超临界萃取等绿色分离技术,可使双酚芴的重复使用次数提升至 10 次以上,降低单位产品的原料消耗。同时,将双酚芴与连续流反应工艺结合,开发适配连续生产的液态双酚芴制剂,解决固体原料在连续流体系中分散不均的问题,推动药品生产向绿色化、连续化方向发展。

结语

双酚芴以其独特的结构特性与工艺适配性,在药品生产工艺的选择性提升、构型调控、分离简化与稳定性增强等关键环节发挥着核心优化作用,直接推动了药品生产从实验室合成到工业化制造的高效转化。随着参数精准调控技术的成熟、功能化衍生物的开发及绿色工艺的融合,双酚芴将进一步突破应用局限,在更多高难度药品的生产中展现价值。其在工艺优化中的应用实践,也为药品生产领域的原料创新与技术升级提供了新的思路,助力医药工业向更精准、更高效、更绿色的方向迈进。

ronnie@sinocoalchem.com

ronnie@sinocoalchem.com 15733787306

15733787306